在现代化的塑料加工领域,超声波焊接技术以其高效、清洁和牢固的特点,成为众多行业不可或缺的连接工艺。特别是针对聚丙烯(PP)材料,其专用的超声波焊接设备——台式超声波焊接机,凭借其精密的工程设计和稳定的性能,为生产制造提供了可靠且高效的解决方案。

一、 超声波焊接技术原理简述

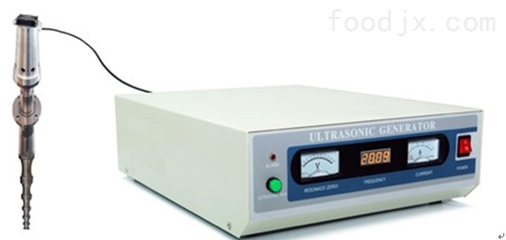

超声波焊接是一种利用高频(通常为15kHz至40kHz)机械振动能量进行连接的工艺。设备的核心部件——换能器,将电能转换为高频振动,再通过焊头(又称“上模”)将振动能量精准地传递到待焊接的PP工件接触面。在压力作用下,接触面分子因高频摩擦瞬间产生热量并熔化,随后在压力维持下冷却固化,形成分子层面的牢固熔接。整个过程无需添加任何粘合剂、焊料或助剂,清洁环保,且焊接强度往往接近甚至超过母材本身。

二、 PP料专用焊接机的关键特性

聚丙烯作为一种半结晶性热塑性塑料,具有比重轻、耐化学腐蚀、韧性好等优点,广泛应用于汽车零部件、家电、包装、医疗器械等领域。其焊接对能量控制要求较高。专用的PP料超声波焊接机通常具备以下核心特性:

- 精确的能量与时间控制:设备配备精密的数字控制器,可对焊接时间、保压时间、触发压力、焊接能量等参数进行微调。这对于PP材料至关重要,能有效防止因能量不足导致的焊接不牢,或能量过大造成的工件烧伤、溢料或强度下降。

- 优化的频率与振幅输出:针对PP材料的特性,设备的工作频率(如20kHz或15kHz)和焊头振幅经过专门优化,确保振动能量能够有效耦合进入工件,实现快速、均匀的熔融。

- 稳固的机械结构与压力系统:台式设计结构紧凑、刚性好,能确保在焊接过程中压力稳定、不偏移。气动或伺服压力系统提供平稳可调的压力,保证焊接界面紧密接触,形成高质量的焊接面。

- 专用的焊头(模具)设计:焊头的形状、尺寸和表面纹路需要根据PP工件的具体形状和焊接要求进行定制设计,以确保能量均匀分布,并引导熔料流向,形成美观且牢固的焊接线。

三、 应用优势与典型应用场景

使用专用的台式超声波焊接机焊接PP材料,主要优势体现在:

- 高效快捷:焊接周期通常在零点几秒到一秒之间,极大地提升了生产效率。

- 焊接质量高:焊缝密封性好、强度高、外观平整美观,无漏液漏气风险。

- 成本低廉:无需耗材,能耗极低,长期使用综合成本优势明显。

- 自动化集成方便:台式结构易于集成到自动化生产线中,实现无人化或半无人化操作。

典型应用场景包括:

- 汽车工业:PP材质的保险杠、内饰板、蓄电池外壳、空气滤清器、灯罩等的焊接与铆接。

- 家电行业:洗衣机平衡环、吸尘器部件、加湿器水箱、咖啡机水箱等。

- 包装行业:PP材质的瓶盖、软管封尾、自封袋封口等。

- 日用消费品:文具盒、储物箱、玩具等。

四、 选择与操作要点

在选择和使用PP料专用台式超声波焊接机时,需重点关注以下几点:

- 根据产品需求选型:根据工件大小、材质厚度、焊接面积及生产节拍要求,选择合适的设备功率(如1200W、2000W、2600W等)、机架尺寸和工作频率。

- 重视模具(焊头)设计:模具是成功焊接的关键,必须由专业工程师根据3D图纸进行模拟分析和精密加工。

- 参数调试与工艺验证:首次焊接前,必须进行系统的参数调试,通过拉力测试、爆破压力测试等手段验证焊接强度,并确定最优工艺窗口。

- 日常维护与保养:定期清洁焊头和工作台,检查换能器及发生器的工作状态,确保设备长期稳定运行。

###

总而言之,针对聚丙烯材料的特性而设计的台式超声波焊接机,是塑料焊接领域一项高度专业化的设备。它将先进的超声波技术与精密的工程控制相结合,为PP制品的高质量、高效率生产提供了强有力的技术保障。随着制造业对环保、效率和品质的要求日益提升,这类专用设备的应用前景将更加广阔,持续推动相关产业的技术升级与创新发展。